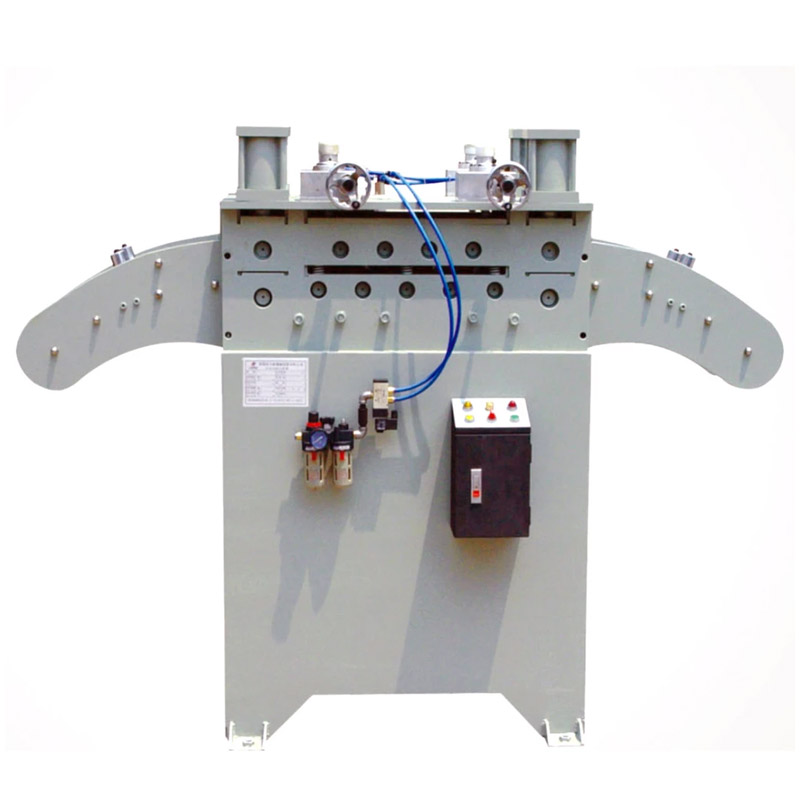

Enderezadora de Precisión Modelo TL (Espesor: 0.4-2.8mm)

Características:

1. Una vez enderezado el material con esta máquina, queda liso y sin hendiduras, sin dañar su superficie. Es apta para todo tipo de placas metálicas.

2. Esta máquina está fabricada con contacto electromagnético y componentes electrónicos japoneses. No daña la superficie de los materiales. Es apta para todo tipo de placas metálicas.

3. Esta máquina puede utilizarse de forma independiente o en combinación con los alimentadores automáticos MT y DBMT.

Descripción

Características del producto

1. Diseño de 7 rodillos paralelos:Combinado con el sistema de ajuste fino de turbina, garantiza que la superficie del material sea lisa y plana sin huellas o arañazos después de la rectificación.

2. Sistema de transmisión de alta precisión:Emplea reductor vertical y motor con bobinas de cobre puro; la precisión de los engranajes alcanza el estándar de clase 6. Caracterizado por baja vibración y bajo ruido, su vida útil es 10 veces la de los equipos convencionales.

3. Ruedas de rectificación duraderas:Fabricadas mediante forja de acero para rodamientos, y sometidas a procesos de tratamiento por frecuencia media y electroplaqueado, ofrecen alta resistencia a la abrasión y precisión, sin deformación durante el uso prolongado.

4. Bastidor de procesamiento preciso:Fabricado con tecnología de corte láser y procesamiento CNC, tiene excelente intercambiabilidad de piezas, con mantenimiento simple y bajos costos de mantenimiento.

5. Compatibilidad de integración:Puede operar de forma independiente, o bien interconectarse con soporte de material modelo MT, máquina de estampación y otros equipos, mejorando la eficiencia de automatización de la línea de producción.

6. Personalización para condiciones especiales:Admite diseño personalizado, como la instalación adicional de dispositivo de velocidad variable continua o mecanismo de recepción de material con amortiguación, para satisfacer diferentes demandas de producción.

Introducción

Cabezal de enderezamiento

1. Diseño de rodillos paralelos:El cabezal adopta una estructura de 7 rodillos de rectificación precisa (3 superiores y 4 inferiores).

2. Ajuste fino de cuatro puntos:Más adecuado para procesar productos de alta precisión. La entrada y salida de material emplean un ajuste de presión independiente de cuatro puntos para los rodillos de alimentación, evitando eficazmente el desalineamiento y deformación del material.

3. Rodillos de soporte sin motor:Fabricados con cilindros galvanizados de una sola pieza, con superficie resistente a arañazos y abrasión. Equipados con rodamientos mecánicos, garantizan rotación flexible y larga durabilidad.

4. Manivela de fundición de hierro:Superficie tratada con electroplaqueado, se trata de un modelo de manivela tradicional y fiable.

5. Protección del sistema de transmisión:Ambos lados del componente de transmisión están equipados con cubiertas protectoras con ventanas visuales, facilitando la inspección en tiempo real.

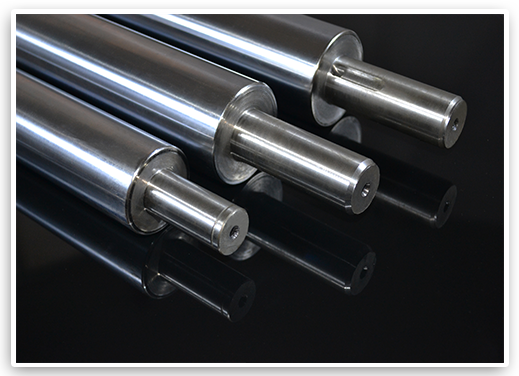

Rodillos de rectificación

1. Material y tratamiento de alta calidad:Fabricados con acero para rodamientos macizo, sometidos a tratamiento por frecuencia media y electroplaqueado grueso. La dureza superficial no es inferior a HRC58, garantizando la durabilidad del equipo.

2. Proceso de fabricación precis:Emplean acero redondo forjado GCr15, sometidos primero a tratamiento térmico previo (recocido globulizar).

3. Procesos mecánicos consecutivos:Seguidos de los procesos de torneado, fresado, tratamiento por frecuencia media, rectificado grueso y estabilización en frío.

4. Rectificado fino final:Terminan con el proceso de rectificado fino para maximizar la precisión, concentricidad y brillo superficial.

5. Electroplaqueado final:El electroplaqueado final refuerza la dureza y prolonga la vida útil de los rodillos de rectificación.

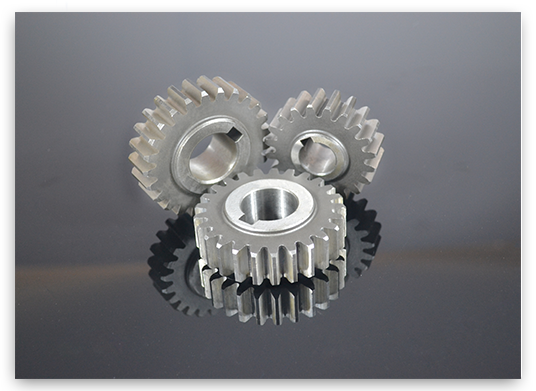

Engranajes de transmisión

> Proceso completo de fabricación de engranajes:Procesamiento de la pieza bruta del engranaje → Procesamiento de la superficie dentada → Tratamiento térmico → Rectificado fino de la superficie dentada.

Las piezas brutas se fabrican principalmente con piezas forjadas, sometidas a normalizado para mejorar su maquinabilidad y facilitar el mecanizado.

> Según los dibujos de diseño, se realiza el procesamiento grueso y semifin, incluido torneado, cepillado y ranurado, para dar forma básica al engranaje.

> Posteriormente, se aplica el tratamiento térmico para mejorar las propiedades mecánicas del material.

Finalmente, se lleva a cabo el procesamiento fino para rectificar las bases de referencia y las superficies dentadas según los requisitos de diseño.

> Gracias a este proceso riguroso, nuestros engranajes alcanzan el estándar de clase 6, con alta resistencia a la abrasión, elevada resistencia mecánica y larga vida útil.

Parte de potencia

1. Reductor vertical de tornillo sinfín modelo 80:Utiliza el convertidor de velocidad de engranajes para reducir el número de revoluciones del motor a la velocidad requerida, obteniendo un mecanismo con par motor elevado.

2. Motor vertical de alto rendimiento:Caracterizado por baja vibración y bajo ruido. Los componentes del estátor y rotor emplean bobinas de cobre puro, cuya vida útil es 10 veces la de las bobinas convencionales. Ambos extremos están equipados con rodamientos de bolas, logrando baja fricción y baja temperatura de funcionamiento.

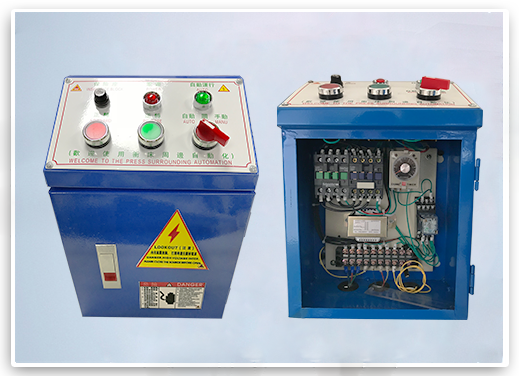

Caja de control eléctrico

1. Relés de aleación de plata:Equipados con bobinas de cobre completo y base de seguridad ignífuga, garantizan durabilidad y larga vida útil.

2. Relé de tiempo de circuito de protección de seguridad:Cuenta con contactos de aleación de plata y múltiples escáneres, satisfaciendo diferentes rangos de retardo.

3. Interruptores de contacto deslizante:Con función de autolimpieza. Los contactos normales abiertos y cerrados adoptan una estructura de aislamiento separado, capaces de trabajar con polos diferentes, y están equipados con junta de montaje antirotativa y antideslizante.

4. Botones planos automáticos de restablecimiento:Fuerza de pulsación ligera, recorrido de tecla moderado y estructura de combinación tipo bloque. Los contactos son de puntos compuestos de base cetónica, con alta conductividad y gran capacidad de carga de corriente, y una vida útil de hasta 1 millón de ciclos.

Parte del bastidor

1. Diseño de soldadura integral:Se utiliza soldadora de protección de CO₂ para la soldadura. Se suelda primero la soldadura de ángulo vertical, luego la soldadura de ángulo horizontal; primero las soldaduras cortas, después las largas, garantizando la estanqueidad de las soldaduras y mejorando la calidad.

2. Corte preciso de piezas:Todas las hojas de acero del bastidor se cortan mediante corte láser y plasma, con alta precisión.

3. Procesamiento CNC y numérico:Todas las piezas se procesan con tecnología CNC y mecanizado numérico, logrando una excelente intercambiabilidad de equipos.

4. Mantenimiento sencillo y económico:Estructura integral simple, permitiendo que los trabajadores técnicos generales ensamblen y reemplacen piezas de forma rápida y conveniente, reduciendo enormemente los costos de mantenimiento.

Especificación

| Modelo | TL-150 | TL-200 | TL-300 | TL-400 | TL-500 | TL-600 | TL-700 | TL-800 |

| Motor | 1HP | 1HP | 2HP | 2HP | 3HP | 3HP | 5HP | 5HP |

| Reductor | 7O# | 70# | 80# | 80# | 100# | 100# | 120# | 120# |

| Ancho del material | 150mm | 200mm | 300mm | 400mm | 500mm | 600mm | 700mm | 800mm |

| Rodillo de corrección | Φ52.5*7 | Φ60*7 | ||||||

| Espesor del material | 0.4-2.8mm | |||||||

| Velocidad de salida del material | 15m/min | |||||||

| Método de ajuste | Ajuste fino de la turbina | |||||||